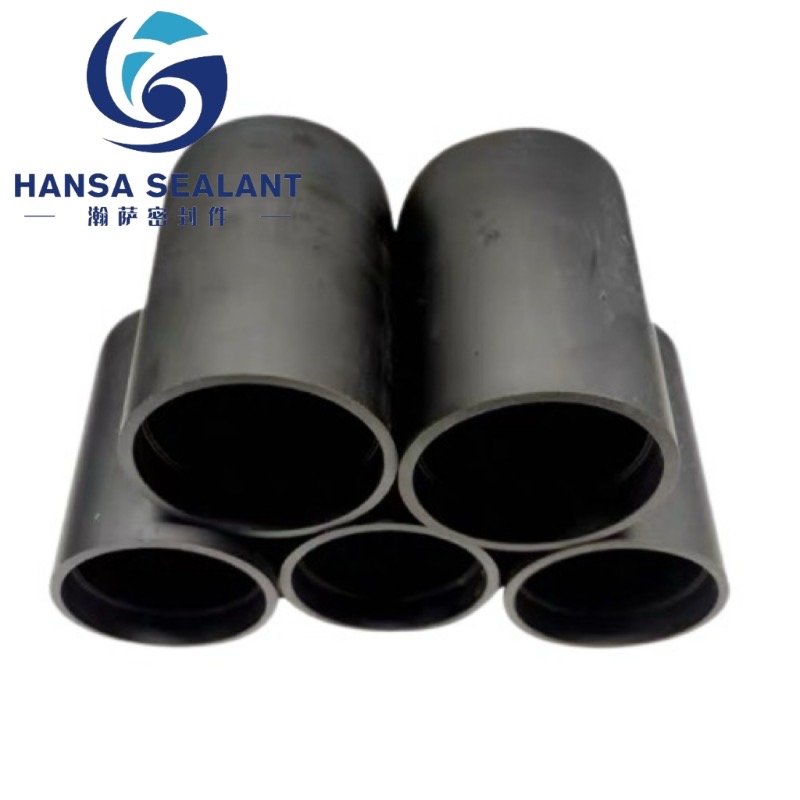

黑色二硫化钼浇筑尼龙管简介

这是一种通过浇铸成型工艺制造的尼龙管材,其核心材料是添加了二硫化钼(MoS₂)作为固体润滑剂和增强填料的改性尼龙,通常呈现为黑色。

核心组成部分解析

1. 基体材料:浇铸尼龙 (MC Nylon)

工艺独特:不同于常见的挤压成型的尼龙管,浇铸尼龙是采用原位聚合的方法。将熔融的尼龙单体(己内酰胺)直接浇注到模具中,并在模具内聚合成型。这种工艺能制造出壁厚很大、尺寸超大的制品,是挤压工艺难以实现的。

性能优异:浇铸成型的尼龙分子量更高(是普通尼龙6的2倍左右),因此其力学强度、韧性、耐磨性和尺寸稳定性都远优于普通尼龙6。

2. 关键添加剂:二硫化钼 (MoS₂)

固体润滑:二硫化钼是一种著名的固体润滑剂,具有层状结构,层与层之间结合力很弱,摩擦系数极低(低至0.05~0.09)。添加到尼龙中后,会在摩擦表面形成润滑膜,显著降低材料的摩擦系数和磨损率。

增强改性:MoS₂的加入不仅能润滑,还能起到成核剂的作用,细化尼龙的晶体结构,提高其结晶度,从而增强尼龙的刚性、硬度、热变形温度和尺寸稳定性。

颜色来源:二硫化钼本身是黑灰色,因此添加后会使原本微黄色的浇铸尼龙变成深灰色或黑色。

基础性能数据表

| 性能指标 |

单位 |

黑色二硫化钼浇筑尼龙 (MC 901+MoS₂) |

普通尼龙6 (PA6) |

测试标准 |

| 密度 |

g/cm³ |

1.15 - 1.16 |

1.13 - 1.15 |

ASTM D792 |

| 拉伸强度 |

MPa |

85 - 100 |

70 - 85 |

ASTM D638 |

| 弯曲强度 |

MPa |

120 - 150 |

90 - 110 |

ASTM D790 |

| 冲击强度 (无缺口) |

kJ/m² |

100 - 150 (不断裂) |

50 - 80 |

ASTM D256 |

| 洛氏硬度 |

- |

M80 - M95 |

M80 - M90 |

ASTM D785 |

| 摩擦系数 (对钢) |

- |

0.05 - 0.15 |

0.25 - 0.40 |

ASTM D1894 |

| 热变形温度 (1.82MPa) |

°C |

150 - 190 |

60 - 80 |

ASTM D648 |

| 连续使用温度 |

°C |

-40 至 +100 |

-40 至 +80 |

- |

| 吸水率 (24小时) |

% |

0.6 - 0.9 |

1.3 - 1.8 |

ASTM D570 |

| 线膨胀系数 |

×10⁻⁵/°C |

7 - 9 |

8 - 10 |

ASTM D696 |

主要性能特点(优点)

由于上述材料和工艺的结合,黑色二硫化钼浇铸尼龙管具备以下突出优点:

1. 极高的机械强度和韧性:承载能力强,能承受高负荷和冲击,不易断裂。

2. 卓越的耐磨性和自润滑性:这是其最核心的特点。摩擦系数低,运行过程中无需或只需少量润滑油,特别适合“无油润滑”或“干摩擦”的工况。使用寿命远超普通钢管、铜管和塑料管。

3. 优良的化学稳定性:耐碱、耐醇、耐烃类溶剂、耐油(如机油、汽油等)。但对强酸和酚类物质的抵抗力较差。

4. 低吸水性:相比普通尼龙,MC尼龙的吸水性更低,因此尺寸受湿度变化的影响更小,尺寸稳定性更好。

5. 重量轻:密度约为1.15-1.16 g/cm³,仅是铜的1/7,钢材的1/8,便于安装和搬运。

6. 噪音低:运行过程中噪音小于金属部件。

7. 易于加工:可以进行车、铣、钻、刨等机械加工,方便制作成各种复杂的零件。

常见应用领域

基于其性能,它被广泛应用于需要重载、耐磨、自润滑的场合,通常作为轴套、滑块、导轨、齿轮、轴承保持架、活塞环等结构件,而不仅仅是输送流体的“管道”。

冶金矿山机械:高负载的轧钢机轴承、联轴器、齿轮、传送带托辊等。

造纸机械:真空箱面板、脱水器、压辊轴承等。

船舶工业:船舱盖的滑道、滑块、轴承、舵轴套等耐海水腐蚀部件。

纺织机械:高速运行的梭子、打梭棒、齿轮、轴承等,其自润滑性不会污染纺织品。

水电站:水轮发电机组的轴套、密封环等。

其他:工程机械、汽车制造、体育器材等领域。

与类似产品的区别

与普通尼龙管(挤压成型):机械性能、耐磨性、尺寸稳定性全面优于普通尼龙管,可制作更厚、更大的部件。

与聚四氟乙烯(PTFE)管:PTFE摩擦系数更低,但机械强度、刚性和耐磨性远不如二硫化钼MC尼龙。MC尼龙更适合高负载场合。

与超高分子量聚乙烯(UHMWPE)管:UHMWPE耐磨性极佳,冲击强度高,但热变形温度低,刚性差(较软)。MC尼龙的刚性、耐热性和抗蠕变性更好。

黑色二硫化钼浇铸尼龙管并非普通的流体输送管,而是一种高性能的工程塑料结构材料。它通过独特的浇铸工艺和二硫化钼的增强润滑改性,完美结合了高强度、高耐磨、自润滑和化学稳定性等优点,是解决重载、低速、无油润滑工况下机械磨损问题的理想选择。

在选择时,需要根据具体的负载、速度、工作温度和介质来评估其适用性。