产品概述

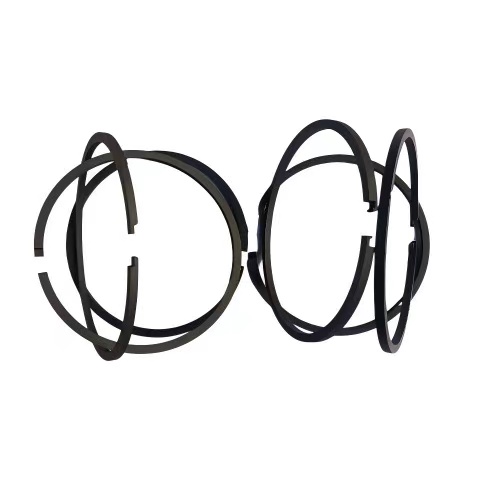

活塞环是发动机核心密封元件,安装在活塞环槽内,主要承担密封燃烧室、调节机油、传热导温三大功能。现代高性能发动机通常采用"两气一环"设计(2道气环+1道油环)。

核心类型与技术参数

类型

材质构成

表面处理

典型厚度

适用场景

第一道气环

球墨铸铁+钢带复合

镀铬/喷钼(0.1-0.15mm)

1.2-1.5mm

高压燃气密封

第二道气环

灰铸铁/合金铸铁

磷化处理

1.0-1.2mm

辅助密封与导热

油环

不锈钢钢带+螺旋衬簧

超精磨削(Ra≤0.2μm)

0.6-0.8mm

刮油与油膜控制

注:赛车发动机可能采用PVD氮化铬涂层,厚度精确控制在8-12μm*

关键性能指标

参数

标准值

测试方法

性能影响

径向弹力 (N)

15-50(气环)

DIN 7877

决定初始密封性

端隙 (mm)

0.3-0.6(缸径100mm)

SO 6621-3

热膨胀补偿空间

漏光度

≤30°弧长/缸孔

专用检漏仪

影响窜气量(≤3L/min为优)

耐磨性

≤0.1μm/1000km

台架试验

镀铬层寿命>20万公里

材料科技进展

- 新型复合材料:

微观结构电镜图

采用短切碳纤维(5-8wt%)增强铸铁基体,使抗拉强度提升40%

- 表面工程技术:

- 激光纹理化(Laser Micro-Texture):在环表面加工20-50μm微坑,储油量增加300%

- 类金刚石涂层(DLC):摩擦系数降至0.05-0.08

选型匹配指南

步骤1:确定基础参数

- 缸径尺寸(公差±0.01mm)

- 活塞环槽宽度(建议间隙0.04-0.08mm)

步骤2:工况适配

发动机类型

推荐配置

涡轮增压柴油机

第一环:钢制梯形环+CrN涂层

混动发动机

低张力油环(径向力≤10N) |

高转速汽油机

全环组DLC涂层+0.8mm薄型设计

行业标准对照

标准体系

核心要求

检测项目

JIS B8032

径向压力分布偏差≤15%

压力分布测试仪

SAE J1647

高温(250℃)弹力保持率≥85%

热态弹力测试台

GB/T 1149

残余变形量≤0.5%(200h耐久后)

三维坐标测量仪

技术发展趋势

- 智能活塞环:嵌入微型传感器实时监测环温/磨损

- 自修复涂层:含微胶囊润滑剂,磨损时自动释放

- 超轻型设计:钛合金基体(比传统减重40%)

(注:具体参数需根据发动机型号匹配,建议提供缸体图纸进行联合仿真分析

活塞环应用领域简介

活塞环作为发动机的核心部件,广泛应用于各类动力机械中,其主要功能是密封燃烧室、控制机油和传导热量。以下是活塞环的主要应用领域:

1. 汽车发动机

- 汽油乘用车:采用薄型低张力设计,减少摩擦损失

- 柴油商用车:使用加厚铸铁环,承受更高爆发压力

- 新能源混动:优化设计的低摩擦环组,提升能效

2. 工程机械

- 挖掘机/装载机:强化耐磨镀层,适应恶劣工况

- 农用机械:特殊防锈处理,应对高湿度环境

3. 船舶动力

- 远洋货轮:超厚环体设计,确保长期可靠性

- 快艇发动机:耐盐蚀涂层,抵抗海水侵蚀

4. 航空领域

- 活塞式飞机:轻量化合金环,满足高转速需求

- 直升机引擎:精密加工,保证极端条件下的密封性

5. 工业设备

- 空气压缩机:自润滑复合材料环

- 制冷机组:耐冷媒腐蚀的特殊环型

6. 特种用途

- 赛车引擎:超硬涂层,承受极限工况

- 军用装备:强化结构,确保战场可靠性

随着材料科技发展,现代活塞环通过表面处理(如镀铬、氮化)和结构优化(薄型化、异形截面),在不同应用领域都展现出优异的密封性能和耐久性。选用时需根据具体工况匹配环材、涂层和结构参数。

(注:具体选型需结合发动机参数和使用环境,建议咨询专业技术人员)